高可靠性导热材料研发生产厂家

供应手机、汽车、路由器等行业龙头企业17年

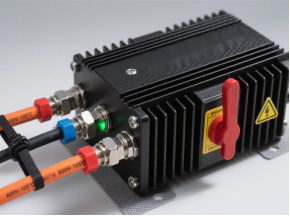

在新能源汽车高压系统中,电池断路单元(BDU)作为 “电力安全阀”,承担着电流通断控制与故障保护的核心职责。但车辆快充、急加速等高强度工况下,BDU 内部继电器、熔断器等功率器件会瞬间产生大量焦耳热。热量堆积不仅导致触点氧化、寿命衰减,更可能引发绝缘失效等安全风险。面对这一行业痛点,盛恩研发的AE系列非硅导热凝胶正以创新材料科技破解 BDU 散热困局。

非硅配方打底,避开传统材料雷区

传统硅基导热材料虽应用广泛,但硅氧烷挥发问题始终是行业顽疾。挥发物会附着在 BDU 内部金属触点和电路板上,日积月累导致接触电阻增大、金属腐蚀,引发接触不良、绝缘性能下降等故障,严重威胁 BDU 可靠性。非硅导热凝胶另辟蹊径,采用改性树脂基材,搭配纳米级氧化铝、氮化硼等高效导热填料。通过精准调控填料种类、粒径与含量,构建高效三维导热网络,在 1-10W/MK 导热系数区间实现灵活梯度覆盖,既能满足小型乘用车低功率 BDU 的散热需求,也能应对商用车高功率 BDU 的严苛工况挑战。

贴紧传快防漏,三重能力护散热

BDU 内部结构紧凑,功率器件与散热壳体间的微观缝隙和台阶易成热量 “陷阱”。1-10W/MK 非硅导热凝胶具有独特低模量特性,在装配压力下像 “液态软垫” 般充分填充所有空隙,将界面热阻降至 0.05℃・cm²/W 以下,让热量沿最短路径传导至散热壳体。权威测试显示,采用 3W/MK 非硅凝胶的 BDU 在 300A 电流持续冲击 1 小时后,核心器件温度比传统导热垫方案降低 12℃,触点升温速率减缓 40%,从根本上杜绝 “局部过热”。

绝缘与阻燃是 BDU 安全运行的关键防线。该材料体积电阻率达 10¹⁴Ω・cm 以上,形成坚固 “绝缘铠甲” 阻止电流泄漏;通过 UL94 V0 阻燃认证,遇极端高温明火也不会助燃,提升复杂环境安全冗余。更重要的是,它在 - 40℃至 150℃宽温域内始终保持稳定性能,无论北方极寒还是南方酷暑,都能为 BDU 提供可靠防护。

量产适配性拉满,降本增效看得见

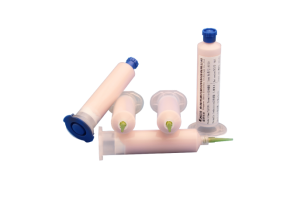

对车企而言,优质材料需无缝融入量产流程。1-10W/MK 非硅导热凝胶支持高精度自动化点胶,精度控制在 ±0.05mm,面对 BDU 复杂腔体结构也能均匀涂布,确保散热全覆盖。相比传统导热垫,省去裁切、贴合工序,降低人工误差,固化后无流挂、无挥发物,符合整车 VOCs 环保标准。某头部车企量产数据显示,改用该材料后,BDU 热管理工序生产节拍提升 25%,不良率从 0.8‰降至 0.2‰,单台制造成本降低 12%,实现质量、效率与成本的三重优化。

随着新能源汽车向高压化、集成化发展,BDU 热管理已成行业发展关键环节。盛恩研发的AE系列非硅导热凝胶以创新配方突破传统污染困境,凭高效传导解决散热难题,靠量产适配降低落地门槛。它不仅为当下 BDU 稳定运行提供保障,更为 800V 高压平台、CTC 等前沿技术的热管理需求提前布局。选对这层来自盛恩的 “散热铠甲”,才能让电池断路单元真正成为新能源汽车的安全 “守护屏障”,推动行业稳健前行。

东莞市盛元新材料科技有限公司诚邀新老客户选购我公司产品,我们的团队随时准备为您提供专业咨询和解决方案设计,电话13728841790(刘女士),期待您的来电!

本文出自东莞市盛元新材料科技有限公司,转载请注明出处!

更多关于导热材料资讯,请咨询:www.u-sheen.com ,24小时热线电话:137-2884-1790