高可靠性导热材料研发生产厂家

供应手机、汽车、路由器等行业龙头企业17年

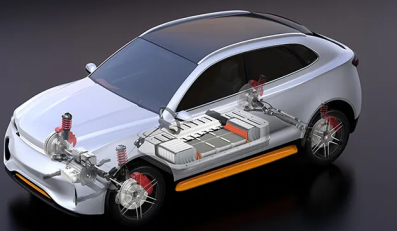

当新能源汽车在高速路上因电池高温触发保护、夏季快充速度骤降 30%、冬季续航比表显少跑 100 公里 —— 这些高频痛点背后,是传统散热方案与汽车电动化升级的 “代际矛盾”:金属散热件重量与续航需求相悖,普通硅胶垫导热效率跟不上功率密度提升,而3-6W/MK低密度导热凝胶,正通过 “轻量化 + 高效导热 + 精准适配” 的三重技术突破,成为解决新能源汽车散热难题的核心方案。

轻量化革命:从 “负重散热” 到 “高效防护”

新能源汽车续航焦虑的本质,是 “重量与能耗” 的博弈。数据显示,车身每增加 100kg,百公里电耗将上升 8-10kWh,而传统散热系统中,金属散热片单套重量可达 3-5kg,高比重硅胶垫(密度 1.5-2.0g/cm³)覆盖电池包后,额外增重超 2kg。低密度导热凝胶通过 “空心微球复合技术”,将密度控制在 0.8-1.2g/cm³,仅为铝合金的 1/7、传统硅胶垫的 60%。

在某车企纯电平台应用中,该凝胶替代电池包传统散热垫后,单台车散热系统减重 1.2kg,结合整车轻量化设计,百公里电耗降低 0.6kWh,按年行驶 2 万公里计算,每年可节省电费约 480 元(按 0.8 元 /kWh 计算)。更关键的是,其柔性特质可适配电池包曲面结构,避免金属件因振动产生的接触间隙,从根本上解决 “重量 - 散热” 的矛盾。

导热精度:瞄准核心部件的 “需求靶心”

新能源汽车不同核心部件的导热需求存在显著差异:动力电池包需导热材料实现均温控制(温差需≤5℃),避免局部过热引发热失控;电机控制器(IGBT 模块)因瞬时功率密度高,需导热材料快速导出发热(结温需≤125℃);车载充电机则需导热材料平衡散热效率与成本。

低密度导热凝胶通过 “纳米氮化铝 + 微米氧化铝” 的复合填料体系,实现导热系数的精准调控,同时通过表面改性技术降低填料与基体的界面热阻,使实际导热效率比同系数普通硅胶垫提升 30% 以上。在 - 40℃至 150℃的工作温度范围内,其导热系数衰减率≤5%,远低于行业 10% 的平均标准。某车企冬季极寒测试数据显示,搭载该凝胶的电池包,低温充电(-10℃)速度比传统方案快 15%,续航里程稳定性提升 8%,正是得益于其精准匹配的导热性能。

工艺适配:破解高密度装配的 “空间困局”

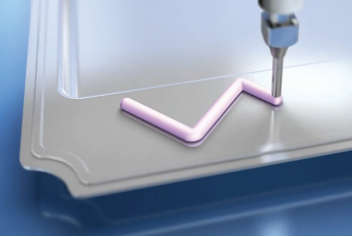

随着新能源汽车向 “集成化” 升级,电池包、电驱系统的体积密度不断提升,元器件间隙从传统的 0.5-1mm 缩小至 0.1-0.3mm,普通散热材料因流动性差、贴合度低,难以满足需求。导热凝胶具有优异的触变性与流动性,在 0.1MPa 的低压灌注工艺下,可实现 98% 以上的间隙填充率,甚至能渗透至 0.05mm 的微小缝隙,形成完整的导热通路。

其固化收缩率≤1%,远低于传统环氧树脂导热胶(3-5%),避免了因收缩产生的散热间隙。在某车企电池包生产线应用中,该凝胶采用自动化点胶工艺,装配效率比传统裁切式硅胶垫提升 20%,不良率从 3% 降至 0.5%,每年减少返工成本近百万元。同时,其耐振动性能(10-2000Hz 频率下无性能衰减)可适配汽车行驶中的复杂工况,确保长期散热稳定性。

安全兜底:构建全生命周期的 “防护屏障”

散热失效是新能源汽车安全事故的重要诱因,据行业统计,约 30% 的动力电池安全事故与散热不良相关。低密度导热凝胶从材料本质上构建安全防护:通过 UL94 V0 级阻燃认证,遇火后形成致密炭层,不燃烧、不滴落;体积电阻率≥10¹⁵Ω・cm,绝缘性能远超 GB/T 1408.1 标准要求,可有效防止元器件短路;同时具备优异的耐老化性能,经 1000 次冷热循环(-40℃至 125℃)、500 小时湿热老化(85℃/85% RH)后,仍无开裂、脱落现象,完全满足新能源汽车 10 年 / 20 万公里的使用寿命要求。

在 800V 高压平台逐步普及的背景下,该凝胶还可通过配方调整,实现耐高压(≥30kV/mm)特性,为高压部件散热提供安全保障,成为新能源汽车从 “基础散热” 向 “安全散热” 升级的关键支撑。

从解决用户续航焦虑,到助力车企降本提效,再到保障行车安全,3-6W/MK 低密度导热凝胶不仅是一款散热材料,更是新能源汽车电动化升级的 “技术拼图”。像盛恩这样深耕导热材料领域的企业,也在持续跟进固态电池、智能驾驶带来的新需求,推动这类材料在电池热管理、车载芯片散热等场景的迭代。

东莞市盛元新材料科技有限公司诚邀新老客户选购我公司产品,我们的团队随时准备为您提供专业咨询和解决方案设计,电话13728841790(刘女士),期待您的来电!本文出自东莞市盛元新材料科技有限公司,转载请注明出处!

更多关于导热材料资讯,请咨询:www.u-sheen.com ,24小时热线电话:137-2884-1790