高可靠性导热材料研发生产厂家

供应手机、汽车、路由器等行业龙头企业17年

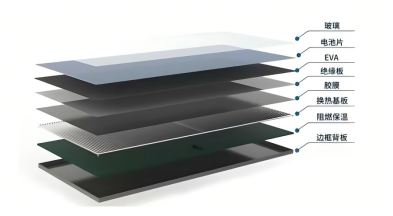

光伏光热一体化(PVT)系统的核心问题是 “热浪费”:传统 PVT 板依赖 EVA 胶膜、绝缘板、封装胶膜三层材料,叠加后不仅增厚组件,还因 EVA 老化热阻升高、绝缘板导热差,导致电池温度升 5 - 8℃,发电效率降 2.5% - 4%,热、电综合效率长期卡在 75% - 80%。如今 1mm 厚的导热硅胶片可直接替代这三种材料,推动综合效率突破 85%。

传统三层材料各有缺陷:EVA 胶膜粘合力达标,但高温易老化,5 年透光率降 10% 且热阻上升,阻碍散热;绝缘板耐击穿电压超 10kV,满足绝缘需求,却因导热系数低,导致电池热量堆积、温度飙升;封装胶膜防水性够,却与其他材料贴合差,易形成气泡增加界面热阻。

三层叠加热损失显著,2㎡PVT 板在标准光照下(1000W/m²,总吸收能量 2000W),热损失达 80 - 100W,占总吸收能量的 20%。而行业数据显示,电池温度每降 5℃,发电效率升 2.25%,这正是导热硅胶片的突破点。

导热硅胶片能实现替代,核心是三大性能匹配需求:导热系数≥3.0W/(m・K),是绝缘板的 10 倍、EVA 的 5 倍,可快速传走热量;击穿电压≥8kV/mm,高于 PVT 组件 5kV/mm 的标准,无需额外绝缘层;邵氏硬度 10 - 90A,柔韧性好,能贴合电池与集热板,消除气泡使界面热阻降至 0.02℃・m²/W 以下。

它还能 “一层顶三层”:压敏胶特性替代 EVA(粘结强度≥1.5MPa),高绝缘性替代绝缘板, - 40℃至 120℃耐候性替代封装胶膜,还能将组件厚度从 5 - 6mm 缩至 3mm 内,解决散热难题。

PVT 综合效率的核心是 “太阳能总吸收量的有效利用占比”,还需扣除不可避免的热损耗(如环境散热、材料自身热耗)。替换硅胶片后,散热优化带来两大关键提升:

一是电能转化效率提升:电池温度从 55 - 60℃降至 48 - 52℃,结合导热硅胶片的透光性,发电效率从传统的 18%升至 21%,200W 组件日发电量多 0.5 - 0.8kWh;二是可利用热能占比提升:热量传递速度加快,集热板出水温度从 45 - 50℃升至 52 - 55℃,热能利用率从传统的 62%升至 64%。

对应来看,传统 PVT 系统总吸收能量中,有效利用能量占比是80%,替换导热硅胶片后,有效利用能量占比可提升至 85%,这一优化已通过第三方 1000 小时老化测试验证:连续运行后综合效率衰减率不足 2%,远优于传统结构 5% 的衰减率。

导热硅胶片不仅提效,还能降本:生产端原先需 3 道工序,而硅胶片一步贴合即可,工时省 30% 以上,同时减少 EVA、绝缘板采购成本,综合生产成本降 15% - 20%;应用端组件厚度减 30%,更适配 BIPV 等场景,热效率提升还拓展了热水供应、采暖应用,使投资回报期从 8 - 10 年缩至 6 - 7 年。

实际上,目前市场上已存在导热系数高达 15W/(m・K) 的导热硅胶片产品,如盛恩在该领域布局的 1mm 超薄高导热系列,通过定制化的填料配比与工艺优化,既保持了≥8kV/mm 的耐击穿电压与 40 - 60A 的邵氏硬度,又能实现低界面热阻与长期耐候性,已在多个 PVT 组件试点项目中验证了效率提升效果。随着这类高性能产品的普及,叠加盛恩等企业在材料应用场景上的持续研发,PVT 综合效率有望加速向 85% 迈进,进一步挖掘 “光伏发电 + 光热利用” 的双重价值,为新能源高效利用开辟更广阔空间。

东莞市盛元新材料科技有限公司诚邀新老客户选购我公司产品,我们的团队随时准备为您提供专业咨询和解决方案设计,电话13728841790(刘女士),期待您的来电!

本文出自东莞市盛元新材料科技有限公司,转载请注明出处!

更多关于导热材料资讯,请咨询:www.u-sheen.com ,24小时热线电话:137-2884-1790